La conciencia medioambiental del consumidor, con una sociedad más sensibilizada en el aprovechamiento de los recursos naturales y la sostenibilidad del ecosistema, ha provocado que el mercado de la madera tienda a la producción de materiales más amigables con el planeta y menos destructivos con la masa forestal. El denominado WPC (Wood Plastic Composite) permite todo esto mediante una técnica de producción que necesita muchísima menos madera, que utiliza materiales reciclados, obteniendo unos resultados igualmente satisfactorios e incluso mucho más creativos.

El desarrollo de nuevos materiales constructivos no ha dejado de lado esa conciencia ecológica y ahora se invierte mucho esfuerzo en lograr productos más naturales y que no afecten a la naturaleza. El WPC ha logrado satisfacer a los mercados con una composición en la que se utiliza mucha menos madera.

¿Qué materiales contiene el WPC?

También llamada madera composite, madera técnica o madera tecnológica, el WPC sirve para construir principalmente tarimas exteriores, aunque hoy en día también se utilizan para fabricar paredes, techos, muebles, fachadas… las posibilidades creativas de este material son infinitas.

El WPC mezcla madera natural (fibras naturales de madera) con polímeros (plásticos reciclados o vírgenes) para obtener un compuesto con excelentes propiedades estructurales, con más durabilidad y resistencia que la madera tradicional.

Los plásticos suelen ser restos de polipropileno y polietileno reciclado de empresas dedicadas a la transformación de plásticos, como botellas, bolsas, etc.

Los polímeros más comúnmente utilizados en la fabricación de WPC son:

- Polipropileno (PP). Es el más utilizado en el WPC. Es un polímero técnico de muy alta calidad, con mejores propiedades mecánicas, pero necesita más estabilización en intemperie. El WPC que usa polipropileno es más rígido, con mayor resistencia y tasa de absorción de humedad.

- Polietileno (PE): Es más barato, más flexible y fácilmente accesible a través del reciclaje. Suele usarse para tarimas de exterior y vallas, y es demasiado flexible.

- Policloruro de vinilo (PVC): Con buenas propiedades mecánicas y buena resistencia al fuego y gran durabilidad. Sin embargo, es más quebradizo, con un fuerte coeficiente de expansión y no medioambiental, debido a los productos tóxicos que lo componen. Se usa más en aplicaciones para la construcción.

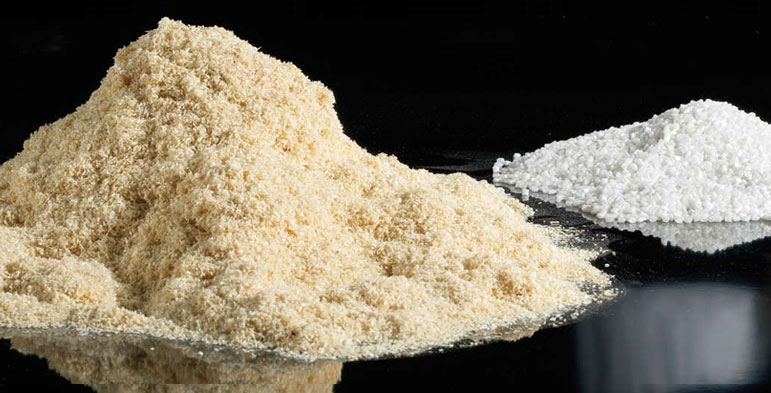

La madera natural utilizada supone del 60% al 70% del producto final y permite una textura más natural y una mayor rigidez al WPC:

- Harina de madera: Producida a partir de copos de madera, fibra de madera, granulado de madera o serrín (restos de cortes de madera aserrada, principalmente restos de pino o de bambú que provienen de desperdicios de empresas dedicadas a la transformación de la madera o al mantenimiento de los bosques). Tiene buena resistencia, pero la presencia de lignina no permite una buena estabilidad de los colores. La lignina permite el enlace molecular y otorga impermeabilidad por lo que los colores se verán más o menos afectados.

- Fibra de celulosa: Se obtiene a partir de papel reciclado. Cuenta prácticamente con las ventajas de la harina de madera, pero sin lignina.

Además, se utilizan otros aditivos para cambiar la apariencia, la durabilidad y el rendimiento del producto como diferentes pigmentos de colores o estabilizadores de rayos UVA.

La utilización de estos materiales son un buen ejemplo del espíritu ecológico que impregna su fabricación ya que se logra aprovechar al máximo los recursos naturales empleados y reducir el impacto ambiental. El WPC es un material que proviene de materiales reciclados o reutilizados con una gran resistencia y durabilidad, lo que minimiza los residuos generados.

¿Cómo se fabrica?

En cuanto a la técnica productiva, en un principio casi la totalidad de las productores utilizaban la extrusión, usando resinas vírgenes no recicladas, principalmente PP (polipropileno) y bastante madera, con pocos estándares técnicos.

La extrusión se realiza en caliente para que se pueda formar el perfil en el molde. La mezcla de materia se calienta a muy alta temperatura, después el aglomerado se empuja a través de la extrusora con una presión elevada para formar el perfil; el producto WPC se enfría progresivamente en barios baños de agua fría o con presión.

Los procesos de fabricación han evolucionado, con la incorporación de varios polímeros más económicos como el PVC (policloruro de vinilo) y el PE (poliestireno), aunque el PP (polipropileno) sigue predominando ya que es más resistente. Por eso la madera técnica progresa en este segmento con tipos de producción diferentes para cada fabricante.

El color del compuesto se puede modificar después del proceso con una laca o durante el procesamiento con un concentrado de color que, si es bien diseñado, puede presentar líneas de flujo que asemejan las vetas normales de la madera.

No en vano, los fabricantes crean lamas que intentan imitar a la madera, con colores y tonalidades similares a la madera y con una gran proporción de fibra de madera en su composición. Sin embargo también los hay que prefieren buscar nuevos diseños, más creativos, utilizando también fibra de celulosa, lo que permite variar los colores.

Ventajas del WPC

La madera de WPC presenta ciertas ventajas con respecto a la madera tradicional:

- Mantenimiento sencillo. No necesita barnizado, ni tintado, ni aceites, ni ceras, ni saturadores. Con una limpieza periódica con agua es suficiente.

- Mayor resistencia y durabilidad. Este material responde de manera perfecta al contacto con el entorno y climatología extrema. Además, la flexibilidad que otorga los polímeros ofrece al WPC una mayor resistencia.

- Menor absorción de humedad. Al contar con menos cantidad de madera no absorbe tanta humedad lo que permite mejor superficie de fricción, mejor resistencia a la lluvia y rayos UVA, y mejor superficie antideslizante.

- Polivalencia. El WPC se puede construir en multitud de formatos y colores, permite adaptarse a cualquier espacio y permanece impecable durante años.

- Ideales para exteriores. Por su composición el WPC ofrece unas características que lo convierte en materiales idóneos para su uso en zonas exteriores, ya que resisten muy bien la climatología adversa. También es muy resistente a la carcoma, las termitas o el moho. De este modo, suele utilizarse mucho en tarimas de exterior, suelos para terrazas, jardines, alrededores de piscinas o fachadas.

- Estabilidad. Al variar la temperatura este tipo de madera sufre una dilatación y compresión contenidas y reguladas.

- No es atacado por termitas o microorganismos. El WPC no sufre la acción destructiva de plagas, hongos y parásitos en general.

- No hay astillas ni grietas. Menos riesgos al caminar descalzo sobre esta superficie.

- Instalación sencilla.

- Material eco-friendly. Ayuda al medio ambiente al utilizar productos reciclados para su fabricación. Además, también puede reciclarse.

- Ecosostenible. El material requiere un escaso consumo energético y utiliza residuos de madera que provienen de otras elaboraciones.

- Ligero. Gracias a la utilización de los materiales expandidos es más ligero, esto se traduce en una mayor facilidad de aplicación y de transporte y en una drástica reducción de los costes logísticos.

- Apariencia a madera. Posee la misma calidez y naturalidad de la madera real gracias a que tiene la misma apariencia estética de la madera.

- Termoformable. Hay empresas, como Woodn, que utilizan el termoformado en su proceso de fabricación. Lo cual permite crear un material que se dobla pero no se parte, ideal para adaptarse a las curvas y a superficies articuladas.